Izolatory ceramiczne to kluczowe materiały w świecie technologii elektrycznej, które łączą w sobie doskonałe właściwości izolacyjne z wysoką odpornością na ekstremalne warunki. Choć często pozostają w cieniu bardziej popularnych rozwiązań, ich niezawodność i trwałość sprawiają, że są niezbędne w wielu branżach, od energetyki po telekomunikację. Dzięki wyjątkowej odporności na temperaturę oraz chemikalia, izolatory ceramiczne zapewniają nie tylko bezpieczeństwo, ale także efektywność w różnorodnych zastosowaniach. W miarę jak technologia się rozwija, ich rola staje się coraz bardziej istotna, co skłania do głębszego zrozumienia ich właściwości i potencjalnych zastosowań.

Izolatory ceramiczne – definicja i zastosowanie

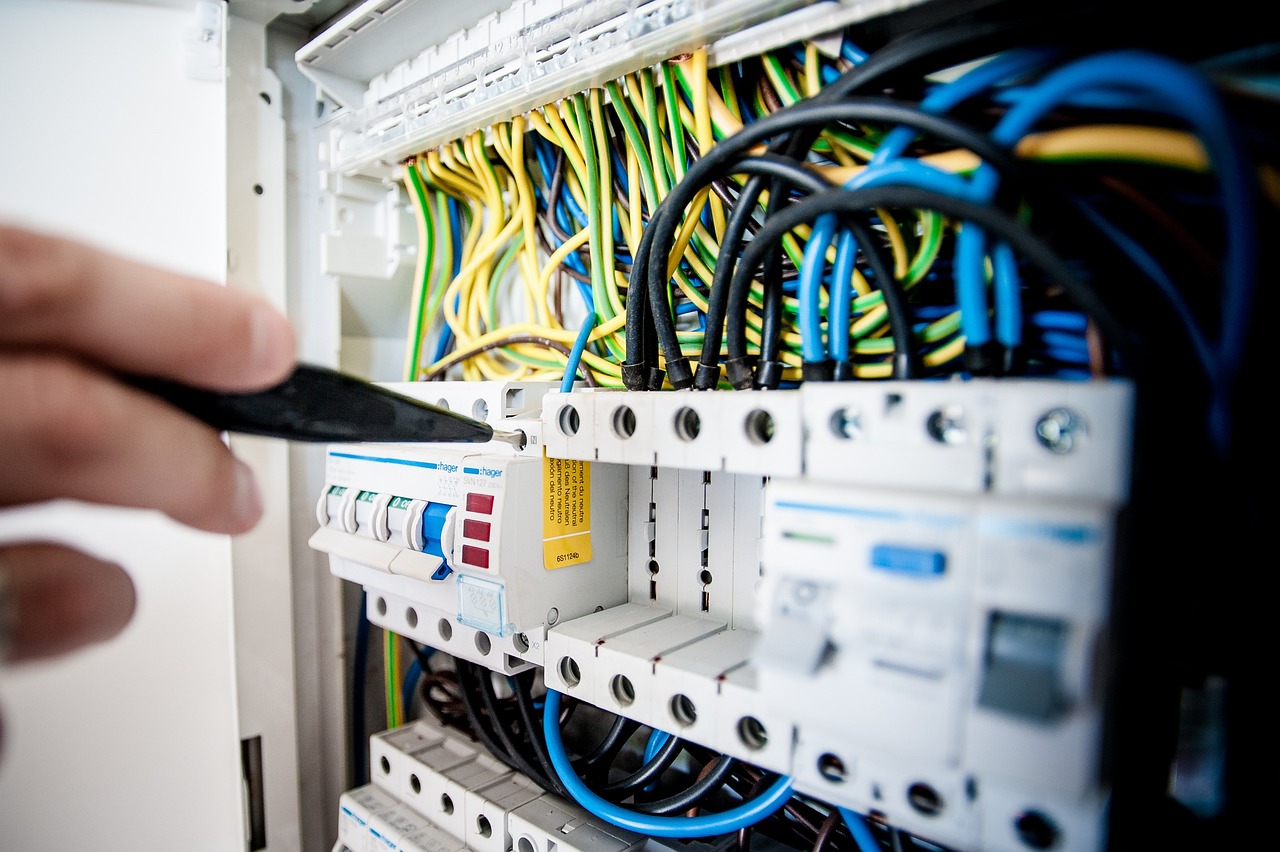

Izolatory ceramiczne odgrywają kluczową rolę w zapewnianiu bezpieczeństwa elektrycznego oraz efektywnej izolacji w rozmaitych systemach energetycznych. Ich głównym zadaniem jest zapobieganie przewodzeniu prądu pomiędzy różnymi elementami, co ma ogromne znaczenie dla ochrony zarówno urządzeń, jak i osób.

Produkuje się je z ceramiki, charakteryzującej się wysoką odpornością na ekstremalne temperatury oraz działanie substancji chemicznych. Dzięki tym właściwościom znajdują zastosowanie nie tylko w sektorze energetycznym, ale także w telekomunikacji czy transporcie. W kontekście energetyki izolatory ceramiczne są szczególnie ważne przy:

- liniach wysokiego napięcia,

- stacjach transformatorowych,

- gdzie gwarantują niezawodność nawet w trudnych warunkach atmosferycznych.

Materiały wykorzystywane do ich produkcji doskonale sprawdzają się tam, gdzie wymagana jest długotrwała stabilność elektryczna. Wysoka jakość tych komponentów znacząco wpływa na ogólne bezpieczeństwo instalacji elektrycznych. Z tego powodu ich rola w nowoczesnych technologiach stale rośnie, a inżynierowie oraz eksperci z branży elektronicznej coraz częściej poszukują innowacyjnych rozwiązań opartych na tych materiałach.

Jakie są rodzaje izolatorów ceramicznych?

Izolatory ceramiczne można podzielić na dwie główne kategorie: klasyczne oraz specjalistyczne.

Klasyczne izolatory, takie jak te wykonane z porcelany, cieszą się dużą popularnością w systemach wysokiego napięcia. Ich istotnym atutem jest niezwykła odporność na trudne warunki atmosferyczne i solidna konstrukcja. Przykładem mogą być:

- izolatory do zawieszenia,

- które stabilizują przewody energetyczne.

Z kolei izolatory specjalistyczne są projektowane z myślą o specyficznych zastosowaniach. Na przykład:

- izolatory transformatorowe,

- które zostały opracowane do pracy w wymagających warunkach,

- co pozwala im zapewnić optymalną wydajność oraz bezpieczeństwo użytkowania.

Wybór odpowiedniego rodzaju izolatora ceramicznego ma kluczowe znaczenie dla efektywności działania systemów elektrycznych oraz ich długowieczności.

Izolatory klasyczne

Izolatory klasyczne to tradycyjne materiały ceramiczne, które odgrywają kluczową rolę w instalacjach elektrycznych. Ich wyjątkowa trwałość i niezawodność sprawiają, że świetnie radzą sobie w trudnych warunkach atmosferycznych oraz w aplikacjach wymagających długotrwałej eksploatacji.

To właśnie odporność na wysokie temperatury oraz różnorodne czynniki chemiczne przyczynia się do ich trwałości. Dzięki tym właściwościom izolatory ceramiczne zachowują swoje parametry elektryczne nawet w ekstremalnych sytuacjach. Stosowane są między innymi w:

- liniach energetycznych,

- stacjach transformacyjnych,

- innych urządzeniach elektrycznych,

gdzie zapewniają bezpieczeństwo i efektywne działanie.

Niezawodność tych materiałów ma ogromne znaczenie dla funkcjonowania systemów elektroenergetycznych. Odpowiednio dobrane izolatory ceramiczne minimalizują ryzyko awarii, co prowadzi do stabilności dostaw energii elektrycznej i obniżenia kosztów utrzymania infrastruktury. Dlatego też izolatory klasyczne pozostają niezbędnym elementem nowoczesnej technologii elektrycznej.

Izolatory specjalistyczne

Izolatory specjalistyczne mają istotne znaczenie w wielu dziedzinach inżynieryjnych, zwłaszcza w sektorze energetycznym i telekomunikacyjnym. Zostały one zaprojektowane z uwzględnieniem konkretnych norm technicznych, takich jak:

- odporność na wysokie napięcie,

- działanie substancji chemicznych.

Dzięki tym właściwościom izolatory ceramiczne oferują niezawodną ochronę nawet w najbardziej wymagających warunkach.

W kontekście izolatorów ceramicznych ich unikalne cechy pozwalają im na efektywne funkcjonowanie w systemach przesyłowych oraz rozdzielczych. Odporność na wysokie napięcie czyni je kluczowymi elementami w instalacjach elektrycznych, gdzie występują znaczne obciążenia. Co więcej, ich trwałość oraz stabilność elektryczna zapewniają długotrwałe użytkowanie bez obaw o ewentualne awarie.

Te izolatory wykorzystywane są nie tylko w elektrowniach, ale również w systemach telekomunikacyjnych. Ich właściwości mają wpływ na jakość przesyłu sygnałów oraz bezpieczeństwo operacji. W odpowiedzi na rosnące potrzeby rynku technologii prowadzone są prace nad nowymi formułami materiałowymi dla specjalistycznych izolatorów, które mają jeszcze lepiej dostosować się do tych wymagań.

Jakie są zalety izolatorów ceramicznych w technologii elektrycznej?

Izolatory ceramiczne w dziedzinie technologii elektrycznej posiadają szereg istotnych zalet, które powodują, że są one często wybierane w różnych aplikacjach. Przede wszystkim wyróżniają się doskonałą odpornością na wysokie temperatury. Ta cecha gwarantuje ich stabilność i niezawodność nawet w ekstremalnych warunkach, co czyni je idealnym rozwiązaniem dla instalacji pracujących w podwyższonych temperaturach.

Innym znaczącym atutem jest ich odporność chemiczna. Izolatory ceramiczne skutecznie radzą sobie z kontaktami z różnorodnymi substancjami chemicznymi, co sprawia, że świetnie sprawdzają się w środowiskach narażonych na korozję oraz inne szkodliwe czynniki chemiczne. Dzięki temu są niezwykle trwałe i nie ulegają degradacji przez działanie agresywnych substancji.

Kolejną istotną właściwością jest stabilność elektryczna tych izolatorów. Potrafią one zachować swoje dielektryczne właściwości nawet przy dużych napięciach, co znacznie zmniejsza ryzyko wystąpienia przebicia elektrycznego. Tym samym przyczyniają się do zwiększenia bezpieczeństwa oraz efektywności działania systemów elektrycznych.

Izolatory ceramiczne to wyjątkowe komponenty łączące odporność na wysokie temperatury, działanie chemiczne oraz stabilność elektryczną, co czyni je niezastąpionymi elementami nowoczesnej technologii elektrycznej.

Odporność na wysokie temperatury

Izolatory ceramiczne wyróżniają się znakomitą odpornością na wysokie temperatury, co sprawia, że są doskonałym wyborem w skrajnych warunkach. Dzięki swojej budowie potrafią znieść ekstremalne zmiany termiczne, co jest niezwykle istotne w stacjach transformatorowych.

Ta wysoka odporność na ciepło pozwala izolatorom ceramicznym funkcjonować przy dużych napięciach. Co więcej, znacząco redukuje ryzyko uszkodzeń spowodowanych przegrzewaniem. W praktyce przekłada się to na:

- dłuższą żywotność urządzeń,

- niższe koszty związane z konserwacją,

- mniejsze wydatki na wymianę.

Te unikalne cechy sprawiają, że izolatory ceramiczne znajdują zastosowanie wszędzie tam, gdzie występuje zagrożenie przegrzania lub intensywnego nagrzewania. Ich zdolność do pracy w trudnych okolicznościach czyni je niezastąpionymi w takich branżach jak energetyka czy telekomunikacja.

Odporność na działanie chemiczne

Izolatory ceramiczne wyróżniają się niezwykłą odpornością na działanie substancji chemicznych, co czyni je doskonałym rozwiązaniem w wymagających warunkach przemysłowych. Ich trwałość oraz stabilność w obliczu agresywnych chemikaliów są szczególnie istotne w sektorze energetycznym i telekomunikacyjnym.

Te materiały skutecznie znoszą kontakt z różnorodnymi substancjami, takimi jak:

- kwasy,

- zasady,

- inne agresywne chemikalia.

Dzięki tej właściwości nie tylko nie ulegają degradacji, ale również zapewniają długotrwałe użytkowanie, co czyni je niezastąpionymi w aplikacjach narażonych na korozję oraz intensywne oddziaływanie środowiska.

W przemyśle energetycznym ich chemiczna odporność ma kluczowe znaczenie. Izolatory ceramiczne stosowane w stacjach elektroenergetycznych muszą radzić sobie z trudnymi warunkami pracy, gdzie kontakt z substancjami chemicznymi jest nieunikniony. Niezawodność tych materiałów przyczynia się do wzrostu efektywności systemów oraz bezpieczeństwa operacyjnego urządzeń elektrycznych.

Izolatory ceramiczne stanowią fundamentalny element wielu branż dzięki swojej wyjątkowej odporności na substancje chemiczne oraz długowieczności, nawet w najbardziej wymagających sytuacjach eksploatacyjnych.

Stabilność elektryczna

Stabilność elektryczna ceramicznych izolatorów odgrywa kluczową rolę w zapewnieniu bezpieczeństwa oraz niezawodności systemów elektrycznych. Te materiały wyróżniają się znakomitymi właściwościami dielektrycznymi, co sprawia, że skutecznie blokują przepływ prądu w miejscach, gdzie potrzebna jest izolacja.

Odpowiednia stabilność elektryczna nie tylko przedłuża żywotność tych komponentów, ale także minimalizuje ryzyko awarii w sieciach energetycznych i telekomunikacyjnych. Dzięki wysokiej odporności na ekstremalne temperatury oraz działanie agresywnych chemikaliów, ceramiczne izolatory potrafią funkcjonować w trudnych warunkach, nie tracąc przy tym swoich właściwości.

W praktyce oznacza to:

- mniejsze straty energii,

- poprawę parametrów pracy urządzeń elektrycznych,

- wzrost efektywności energetycznej całego systemu.

Dlatego tak istotny jest dobór materiałów o wysokiej stabilności elektrycznej, co ma kluczowe znaczenie dla osiągnięcia optymalnych rezultatów w różnych zastosowaniach przemysłowych.

Jakie są zastosowania izolatorów ceramicznych w różnych branżach?

Izolatory ceramiczne odgrywają kluczową rolę w różnych sektorach, takich jak energetyka, telekomunikacja i transport. W branży energetycznej są niezbędne dla zapewnienia bezpieczeństwa systemów przesyłowych oraz transformatorów. Ich niezwykła odporność na wysokie napięcia oraz ekstremalne warunki atmosferyczne skutkuje znacznym zmniejszeniem ryzyka awarii.

W telekomunikacji te ceramiczne elementy znajdują zastosowanie w antenach, a także w urządzeniach do nadawania i odbierania sygnałów. Doskonałe właściwości dielektryczne sprawiają, że transmisja sygnału odbywa się z dużą efektywnością, a ochrona przed zakłóceniami jest bardzo skuteczna. Dodatkowo materiał ten wykazuje odporność na działanie substancji chemicznych, przez co idealnie nadaje się do zastosowań na świeżym powietrzu.

Branża transportowa również korzysta z zalet izolatorów ceramicznych, zwłaszcza w systemach trakcyjnych kolei elektrycznych oraz pojazdów szynowych. Umożliwiają one stabilne połączenia elektryczne nawet przy dużych obciążeniach i w zmieniających się warunkach środowiskowych. Dzięki nim znacząco zwiększa się efektywność energetyczna oraz bezpieczeństwo operacyjne tych systemów.

Przemysł energetyczny

Izolatory ceramiczne odgrywają niezwykle istotną rolę w sektorze energetycznym. Zapewniają kluczową izolację w liniach wysokiego napięcia oraz stacjach transformatorowych, a ich głównym zadaniem jest ochrona przed niekontrolowanym przepływem prądu elektrycznego. Dzięki nim można uniknąć awarii i znacznie zwiększyć bezpieczeństwo całego systemu energetycznego.

W przypadku linii wysokiego napięcia izolatory ceramiczne stabilizują przewody, oddzielając je skutecznie od ziemi oraz innych konstrukcji. Charakteryzują się:

- dużą odpornością na wysokie temperatury,

- działaniem substancji chemicznych,

- idealnym rozwiązaniem w trudnych warunkach atmosferycznych.

Stacje transformatorowe również korzystają z tych materiałów, które zapewniają stabilność elektryczną i długotrwałą niezawodność. Dzięki wyjątkowym właściwościom izolatorów ceramicznych, urządzenia mogą działać efektywnie, co znacznie minimalizuje ryzyko uszkodzeń.

Zastosowanie izolatorów ceramicznych w przemyśle energetycznym jest kluczowe dla zapewnienia bezpieczeństwa i efektywności funkcjonowania infrastruktury energetycznej.

Telekomunikacja

Izolatory ceramiczne odgrywają kluczową rolę w branży telekomunikacyjnej, zapewniając stabilność i niezawodność sygnału. W systemach komunikacyjnych, gdzie jakość przesyłanych informacji jest niezmiernie istotna, te elementy pomagają ograniczyć straty sygnału oraz zminimalizować zakłócenia. Dzięki swoim doskonałym właściwościom dielektrycznym skutecznie izolują przewody oraz inne komponenty infrastruktury telekomunikacyjnej.

Ich wysoka odporność na trudne warunki atmosferyczne oraz ekstremalne temperatury gwarantuje niezawodność izolatorów ceramicznych. To sprawia, że są one idealnym rozwiązaniem do zastosowania w:

- stacjach bazowych,

- rozbudowanych sieciach światłowodowych.

Stabilność sygnału podczas transmisji danych jest kluczowa dla działania nowoczesnych technologii, takich jak 5G czy Internet Rzeczy (IoT).

Właściwy wybór tych materiałów ma również znaczący wpływ na wydajność całej sieci telekomunikacyjnej. Stosowanie izolatorów ceramicznych przyczynia się do:

- wzrostu efektywności energetycznej systemu,

- obniżenia kosztów eksploatacji związanych z utrzymywaniem stabilnego połączenia.

Izolatory ceramiczne stanowią więc fundament współczesnej telekomunikacji, dostarczając niezawodności i stabilności sygnału niezbędnych do efektywnego funkcjonowania systemów komunikacyjnych.

Transport

Izolatory ceramiczne odgrywają niezwykle istotną rolę w transporcie, zapewniając zarówno bezpieczeństwo, jak i efektywność energetyczną systemów elektrycznych w pojazdach. Dzięki swoim wyjątkowym cechom, takim jak doskonała odporność na wysokie temperatury oraz działanie substancji chemicznych, doskonale sprawdzają się w różnych zastosowaniach transportowych.

W nowoczesnych elektrykach te izolatory skutecznie chronią kluczowe komponenty przed przegrzaniem oraz uszkodzeniami spowodowanymi warunkami zewnętrznymi. Na przykład, znajdują zastosowanie w:

- systemach zarządzania energią,

- komponentach elektrycznych,

- układach chłodzenia,

- systemach napędowych,

- ochronie przed przepięciami.

Kwestia bezpieczeństwa to kolejny ważny aspekt ich obecności. Izolatory ceramiczne minimalizują ryzyko zwarć oraz innych groźnych sytuacji podczas użytkowania pojazdu. Dlatego ich rola w transporcie jest nieoceniona dla zapewnienia wysokich standardów ochrony użytkowników dróg.

W obliczu rosnącej popularności pojazdów elektrycznych i hybrydowych, znaczenie tych izolatorów w branży transportowej będzie tylko rosło. Przyczyniają się one do innowacji oraz zwiększenia wydajności energetycznej nowoczesnych technologii motoryzacyjnych.

Jak wygląda proces produkcji izolatorów ceramicznych?

Produkcja izolatorów ceramicznych to złożony proces, który składa się z kilku istotnych etapów:

- dobranie odpowiednich surowców,

- formowanie kształtek ceramicznych,

- wypalanie kształtek ceramicznych,

- kontrola jakości gotowych produktów.

Na początku kluczowe jest dobranie odpowiednich surowców. W tym celu najczęściej sięga się po glinę, kaolin oraz tlenki metali, a także różne dodatki mineralne. Dzięki nim gotowy produkt zyskuje pożądane właściwości mechaniczne i elektryczne.

Kolejnym krokiem jest formowanie kształtek ceramicznych. Surowce są mieszane w precyzyjnych proporcjach, a następnie przekształcane w masę ceramiczną. Tę masę można następnie formować w wybrane kształty za pomocą różnych technik, takich jak prasowanie lub wytłaczanie.

Następnie przechodzi się do wypalania kształtek ceramicznych. Proces ten odbywa się w piecach o wysokiej temperaturze i ma na celu utwardzenie materiału oraz poprawienie jego właściwości dielektrycznych. Dodatkowo wypalanie zwiększa trwałość izolatorów oraz ich odporność na ekstremalne temperatury i działanie chemikaliów.

Na końcu następuje kontrola jakości gotowych produktów przed ich wysyłką do klientów. Cały proces produkcji wymaga starannego nadzoru oraz wykorzystania nowoczesnych technologii, co pozwala na osiągnięcie najwyższej jakości i efektywności finalnego produktu.

Surowce stosowane w produkcji

W produkcji izolatorów ceramicznych niezwykle istotne są surowce, które nadają im pożądane właściwości mechaniczne oraz izolacyjne. Do najważniejszych należą:

- tlenek glinu,

- tlenek cyrkonu,

- węglik krzemu.

Tlenek glinu to materiał, który znajduje szerokie zastosowanie w tej dziedzinie. Jego wysoka twardość oraz odporność na ekstremalne temperatury zapewniają długowieczność i stabilność elektryczną budowanych izolatorów.

Tlenek cyrkonu również pełni ważną funkcję w tym procesie. Jego cechy, takie jak znakomita odporność na działanie substancji chemicznych oraz skrajne warunki termiczne, czynią go idealnym wyborem dla wymagających aplikacji przemysłowych.

Węglik krzemu także odgrywa rolę w tworzeniu tych izolatorów. Ten materiał wyróżnia się wysoką przewodnością cieplną i odpornością na utlenianie, co pozytywnie wpływa na efektywność energetyczną komponentów.

Te trzy kluczowe surowce – tlenek glinu, tlenek cyrkonu i węglik krzemu – są fundamentem nowoczesnych izolatorów ceramicznych. Dzięki nim produkty te są nie tylko funkcjonalne, ale także doskonale przystosowane do różnorodnych warunków pracy.

Etapy produkcji

Produkcja izolatorów ceramicznych obejmuje kilka kluczowych kroków, które są niezbędne do uzyskania produktu o wysokiej jakości. Cały proces zaczyna się od starannego mieszania surowców, takich jak glina, kaolin i inne materiały ceramiczne. Dobrze dobrane proporcje tych składników mają fundamentalne znaczenie dla osiągnięcia pożądanych właściwości izolacyjnych.

Następnie przechodzimy do formowania, w którym nasza mieszanka nabiera odpowiednich kształtów. W tym etapie stosuje się różnorodne techniki, takie jak prasowanie i wytłaczanie. Po uformowaniu produkty poddawane są procesowi suszenia, który pozwala na usunięcie nadmiaru wilgoci i przygotowuje je do kolejnej fazy.

Kolejnym istotnym krokiem jest wypalanie izolatorów w piecach o wysokiej temperaturze. Ten proces utwardza materiał oraz zwiększa jego odporność na ekstremalne warunki termiczne i chemiczne. Starannie dobrane parametry wypalania są kluczowe dla zapewnienia stabilności elektrycznej oraz mechanicznej gotowych produktów.

Po zakończeniu wypalania następuje nanoszenie pokryć ceramicznych oraz szlifowanie i obróbka końcowa. Te ostatnie działania podnoszą jakość wyrobów oraz ich estetykę, co jest szczególnie ważne w kontekście zastosowań przemysłowych.

Każdy z wymienionych etapów odgrywa niezwykle ważną rolę w produkcji wysokiej jakości izolatorów ceramicznych, które znajdują zastosowanie w wielu branżach technologicznych.

Jakie są wyzwania i ograniczenia związane z izolatorami ceramicznymi?

Izolatory ceramiczne oferują szereg zalet, jednak stają również przed istotnymi wyzwaniami i ograniczeniami, które mogą wpływać na ich zastosowanie w różnych sektorach.

Jednym z kluczowych problemów są wysokie koszty produkcji. Tworzenie izolatorów ceramicznych wymaga zaawansowanych technologii oraz materiałów najwyższej jakości, co podnosi cenę finalnego produktu. Taki wysoki koszt często zniechęca do ich użycia w projektach o ograniczonym budżecie lub tam, gdzie preferowane są tańsze alternatywy.

Innym istotnym wyzwaniem jest kwestia recyklingu. Po zakończeniu cyklu życia izolatory ceramiczne często okazują się trudne do przetworzenia. Dlatego niezbędne staje się opracowywanie nowoczesnych metod recyklingu, które umożliwią ponowne wykorzystanie surowców oraz zmniejszą negatywny wpływ na środowisko. Problemy te nabierają szczególnego znaczenia w kontekście globalnych trendów proekologicznych.

Dodatkowo ekstremalne warunki eksploatacji mogą negatywnie wpływać na niezawodność tych komponentów. Wysokie temperatury oraz agresywne chemikalia mogą prowadzić do uszkodzeń materiału. Dlatego trwałość i odporność na korozję stają się kluczowe dla ich efektywności. Odpowiedni dobór materiałów oraz technologii produkcji jest konieczny, aby zapewnić długotrwałą wydajność izolatorów w trudnych warunkach operacyjnych.

W obliczu tych wyzwań niezwykle ważne jest kontynuowanie badań nad rozwojem technologii produkcji izolatorów ceramicznych. Należy także aktywnie poszukiwać innowacyjnych rozwiązań, które pomogą przezwyciężyć obecne ograniczenia związane z kosztami oraz procesem recyklingu.

Koszty produkcji

Koszty wytwarzania izolatorów ceramicznych mają kluczowe znaczenie dla ich dostępności na rynku. Wysokie wydatki mogą ograniczać ich szerokie zastosowanie, co z kolei zmusza producentów do poszukiwania bardziej efektywnych metod produkcji.

Proces wytwarzania tych materiałów obejmuje kilka istotnych etapów, które wymagają starannego zarządzania budżetem. Surowce niezbędne do produkcji często charakteryzują się wysokimi cenami, a ich obróbka wiąże się z dużymi kosztami energii oraz sprzętu. Dodatkowo, technologia stosowana w procesie produkcyjnym ma znaczący wpływ na całkowite wydatki.

W odpowiedzi na rosnące koszty branża nieustannie poszukuje innowacji, które mogłyby zwiększyć efektywność produkcji. Warto zauważyć, że nowoczesne technologie oraz optymalizacja procesów mogą przyczynić się do redukcji kosztów, co sprawia, że izolatory ceramiczne stają się bardziej konkurencyjne w różnych sektorach przemysłu.

Redukcja wydatków na produkcję przyniesie korzyści nie tylko w postaci niższej ceny finalnego produktu. Umożliwi również szersze wykorzystanie izolatorów ceramicznych w nowych technologiach i aplikacjach przemysłowych.

Problemy z recyklingiem

Problemy związane z recyklingiem ceramicznych izolatorów wynikają z ich niezwykłych właściwości. Materiały te, wykorzystywane w energetyce oraz telekomunikacji, charakteryzują się doskonałą odpornością na wysokie temperatury i działanie chemikaliów. Ta unikalna cecha sprawia, że przetwarzanie ich po zakończeniu eksploatacji staje się sporym wyzwaniem.

Obecnie brakuje nowoczesnych technologii umożliwiających efektywny recykling tych materiałów, co stanowi istotny problem dla branży. Właśnie dlatego potrzebne są innowacyjne rozwiązania oraz nowe metody, które pozwolą na skuteczne odzyskiwanie surowców zawartych w tych produktach.

Dodatkowo kłopoty z recyklingiem mogą wynikać z:

- trudności w segregacji odpadów,

- niedostatecznej infrastruktury do ich przetwarzania.

W obliczu rosnącej potrzeby prowadzenia działań na rzecz zrównoważonego rozwoju i ochrony środowiska, kluczowe jest poszukiwanie wydajnych technologii, które usprawnią proces recyklingu ceramicznych izolatorów.

Jak wygląda przyszłość izolatorów ceramicznych w nowoczesnych technologiach?

Przyszłość izolatorów ceramicznych w nowoczesnych technologiach ściśle wiąże się z nowatorskimi rozwiązaniami w zakresie materiałów oraz postępem w produkcji. Takie innowacje mają potencjał, by znacząco rozszerzyć ich zastosowanie w wielu sektorach, w tym energetyce, telekomunikacji czy transporcie.

W dziedzinie materiałów następuje intensywne poszukiwanie nowych kompozytów i powłok, które mogą poprawić właściwości izolacyjne oraz zwiększyć odporność na ekstremalne warunki atmosferyczne. Co więcej, nowoczesne materiały przyczynią się do obniżenia masy izolatorów ceramicznych, co jest istotne w przypadku aplikacji wymagających lekkich komponentów.

Rozwój technologii produkcji koncentruje się na optymalizacji procesów wytwarzania, co umożliwia:

- zmniejszenie kosztów,

- podniesienie efektywności,

- wprowadzenie metod takich jak druk 3D,

- zaawansowane formowanie,

- tworzenie bardziej skomplikowanych kształtów i struktur.

W ten sposób projektanci zyskują nowe możliwości dla izolatorów ceramicznych. Oczekiwane innowacje i technologie będą miały kluczowe znaczenie dla dalszego rozwoju rynku tych materiałów. Dostosowanie izolatorów ceramicznych do współczesnych wymagań przemysłowych pozwoli na ich szersze wykorzystanie w nadchodzących latach.

Innowacje w materiałach

Innowacje w dziedzinie materiałów, takich jak ceramika techniczna, odgrywają istotną rolę w przyszłości izolatorów ceramicznych. Wprowadzenie nowoczesnych typów ceramiki ma potencjał znacznie poprawić ich właściwości izolacyjne, co z kolei podnosi efektywność w różnych obszarach inżynieryjnych.

Dzięki nowatorskim technologiom produkcji jesteśmy w stanie precyzyjnie dobierać składniki oraz kontrolować procesy. Taki postęp pozwala na stworzenie materiałów charakteryzujących się:

- lepszą odpornością na wysokie temperatury,

- lepszą odpornością na działanie substancji chemicznych,

- stabilnością elektryczną,

- stabilnością mechaniczną.

Ceramika techniczna cieszy się coraz większym uznaniem ze względu na swoją stabilność elektryczną i mechaniczną, co sprawia, że izolatory ceramiczne idealnie sprawdzają się w trudnych warunkach.

Również kluczowe jest poszukiwanie skutecznych metod recyklingu tych materiałów, aby zminimalizować ich negatywny wpływ na środowisko. W miarę postępu technologii możemy spodziewać się dalszego rozwoju izolatorów ceramicznych jako niezbędnego elementu w branżach takich jak:

- energetyka,

- telekomunikacja,

- transport.

Rozwój technologii produkcji

Rozwój technologii produkcji izolatorów ceramicznych odgrywa istotną rolę w ich zastosowaniach w różnych sektorach. Dzięki nowatorskim rozwiązaniom możemy nie tylko obniżyć koszty produkcji, ale również znacząco poprawić jakość tych materiałów. Współczesne metody produkcyjne wykorzystują zaawansowane procesy chemiczne i fizyczne, co pozwala na uzyskiwanie izolatorów o lepszych właściwościach mechanicznych i elektrycznych.

Innowacyjne technologie sprzyjają użyciu bardziej efektywnych surowców oraz nowatorskich technik formowania i wypalania. Przykładem może być zastosowanie nanotechnologii, które znacznie podnosi odporność ceramicznych izolatorów na wysokie temperatury oraz działanie substancji chemicznych. Takie zmiany mają wpływ nie tylko na jakość produktów, ale także na ich dostępność na rynku.

Wraz z postępem technologicznym coraz częściej wdrażane są zrównoważone praktyki, takie jak:

- recykling odpadów ceramicznych,

- redukcja zużycia energii w procesie produkcji.

To wszystko przyczynia się do powstawania bardziej ekologicznych rozwiązań w branży materiałowej.

Patrząc w przyszłość, rozwój technologii produkcji będzie kluczowy dla dostosowania ceramicznych izolatorów do rosnących wymagań nowoczesnych aplikacji elektrycznych i elektronicznych. Te innowacje sprawią, że izolatory ceramiczne staną się jeszcze bardziej konkurencyjne wobec innych materiałów stosowanych w elektryce oraz elektronice.